PDF(1750 KB)

PDF(1750 KB)

PDF(1750 KB)

PDF(1750 KB)

PDF(1750 KB)

PDF(1750 KB)

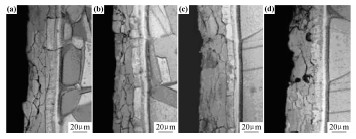

制备工艺参数对Cu表面Cu/Si梯度层断面显微组织的影响

({{custom_author.role_cn}}), {{javascript:window.custom_author_cn_index++;}}

({{custom_author.role_cn}}), {{javascript:window.custom_author_cn_index++;}}Influence of Preparation Parameter on Microstructure of Cu/Si Gradient Layer Section on Copper Surface

({{custom_author.role_en}}), {{javascript:window.custom_author_en_index++;}}

({{custom_author.role_en}}), {{javascript:window.custom_author_en_index++;}}

| {{custom_ref.label}} |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

/

| 〈 |

|

〉 |