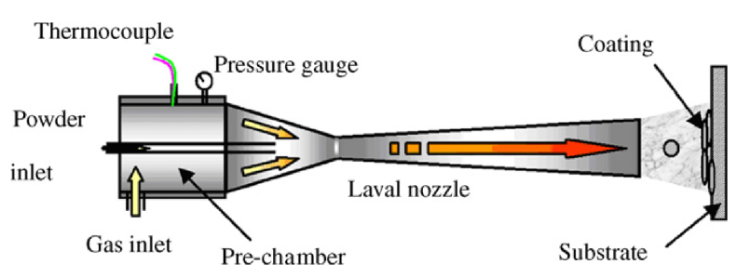

冷喷涂(Cold Spray,CS)又称为冷气体动学喷涂(Cold Gas Dynamic Spray,CGSD),其原理如图1所示。将高压气体(He、N2、空气或它们的混合气体)导入特殊设计的拉瓦尔(Laval)喷嘴,利用高压气体在较低的温度下(低于喷涂材料熔点)加速微米尺度的颗粒,使其在固态下以极高的速度撞击基板,通过颗粒发生剧烈的塑性变形而沉积于基体表面形成沉积体。

图1 冷喷涂过程原理示意图

冷喷涂试验装置主要由高压气源、气体加热装置、送粉器、喷嘴及其他辅助设备构成。冷喷涂过程中,对于给定的喷涂材料,存在一个“临界速度”,只有当颗粒速度大于该速度时,颗粒碰撞基体后才能沉积形成沉积体。沉积体的结合主要有机械咬合、物理结合和冶金结合等。冷喷涂技术具有如下优点:

(1)工作温度低,对喷涂粒子和基体的热影响小。可以避免喷涂粉末的氧化、分解、相变和晶粒长大等缺陷,适用于温度敏感材料和活性金属及高分子材料等。

(2)沉积体内残余应力小,且为压应力,有利于材料的增材制造。

(3)冷喷涂技术可用来制备的沉积体种类多,比如:金属及其合金(Al、Cu、Mg、Zn、Ti、Ni、Fe、Ta、不锈钢、TC4、高温合金等);复合材料,金属-金属(Al-Cu、Al-Ti、Al-Ni、W-Cu等)、金属-陶瓷(Al-Al2O3、Al-SiC、Al-TiN、Ti-SiC等);甚至非晶(NiTiZrSiSn)、纳米结构(nano-Al、Ni、Cu)。

(4)喷涂用时短、效率高,且对环境基本无污染。粉末可以回收再利用,是一种经济、环保的制备工艺。

冷喷涂沉积体的主要应用有以下几点:

(1)防护涂层

冷喷涂可制备防腐涂层(镁合金涂层)、耐高温涂层(MCrAIY合金涂层和热障涂层)和耐磨涂层(WC-12Co涂层)。

(2)功能涂层

冷喷涂可制备生物热敏涂层和生物相容性涂层,以及应用于电子工业。

(3)冷喷涂增材制造

冷喷涂增材制造已经跻身于增材制造行列。并且与传统的增材制造(激光增材制造、电子束增材制造、电弧增材制)相比,它属于固态增材制造,颗粒在冷喷过程中仅发生塑性变形,能够快速制备各种形状或结构比较复杂的零部件,并且零部件的物化性质与原材料基本保持一致,避免了金属元素的烧损等冶金缺陷。沉积体存在残余压应力,已应用于铜、铝、钛及其合金等有色金属的增材制造。

(4)表面修复和再制造

冷喷涂技术也可用于工业零部件的快速修复。其主要优势在于构件不需要预热且修复过程中受热小且修复效率高。

由于冷喷涂固有的沉积特性,即每个颗粒经过剧烈的塑性变形沉积形成沉积体,导致冷喷涂沉积体塑性极差,限制其广泛的工业应用。一方面,探究冷喷涂沉积体塑性的影响因素,并进行工艺优化从而提高沉积体的塑性;另一方面,通过复合其他加工制造工艺来促使冷喷涂沉积体强塑化,可衍生出很多新的复合加工制造技术,更加利于冷喷涂技术的工业应用,然而目前报道较少。鉴于此,本工作提出“冷喷涂+”的概念,形成“冷喷涂+”复合加工制造技术,来提高沉积体的塑性,并拓展冷喷涂在其他工业领域的应用。

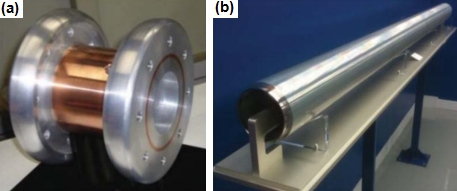

冷喷涂增材制造不仅可以制造单一材料零部件,还可以制备复合材料零部件。并且零部件的机械加工性优良,可以进行车、铣、刨、磨等机械加工。冷喷涂复合机械加工可以制备出Cu与Al的简单部件(块体、圆柱体、法兰等)以及功能部件(高磁场环境用的铜线圈组件)。此外,冷喷涂还可制备复合材料零部件,两种及以上金属材料在零部件内部分布较均匀,比如复合材料法兰和Zn-Al大型旋转靶材,如图2所示。

图2 冷喷涂制备复合材料零部件

(a)复合材料法兰;(b)Zn-Al大型旋转靶材

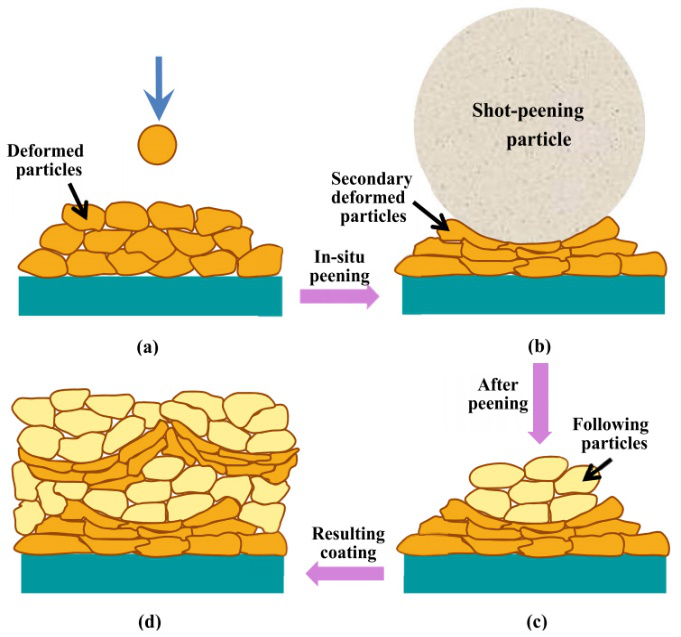

冷喷涂复合喷丸技术可分为三类:对基体进行喷丸处理后再冷喷涂称作“冷喷涂前喷丸”,喷涂过程中粉末中混入喷丸颗粒称作“原位喷丸”,以及对冷喷涂沉积体进行喷丸处理称作“冷喷涂后喷丸”。喷涂过程中原位喷丸辅助冷喷涂的原理示意图如图3所示。首先,将粒径小的喷涂粉末颗粒和粒径大的喷丸颗粒均匀混合,以制备喷涂用粉末;然后,在冷喷涂过程中,大直径的喷丸颗粒夯实已经沉积的小直径颗粒,进一步提高颗粒的塑性变形程度,从而使沉积体致密化,最后速度低的大直径颗粒不能沉积(反弹)。

图3 原位喷丸辅助冷喷涂的原理示意图

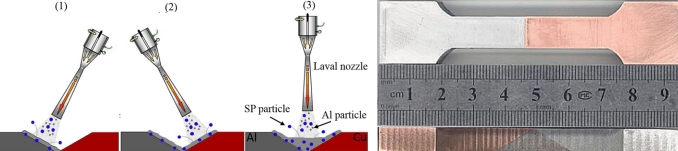

西安交通大学李成新等尝试采用机械加工技术及原位喷丸辅助冷喷涂技术连接金属铝和铜,铝-铜异质接头制备过程示意图及实物图如图3所示。铝-铜异质接头的拉伸强度约为71MPa,相当于Al基材拉伸强度的81%。

图4 原位喷丸辅助冷喷涂制备的铝铜异质接头

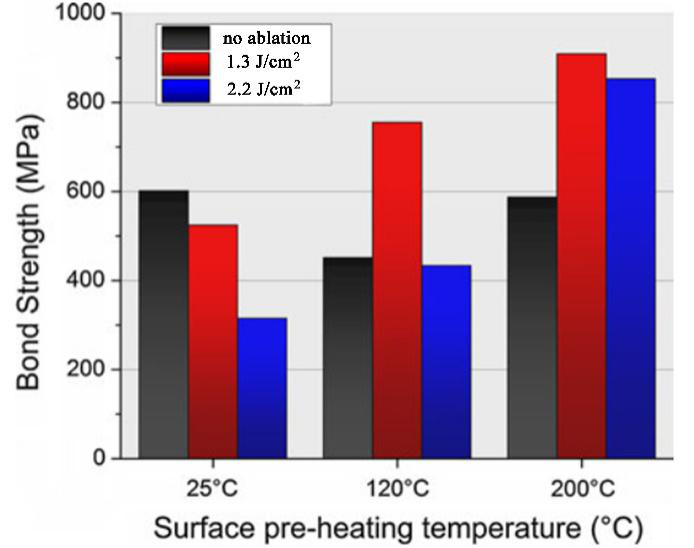

激光复合冷喷涂技术可以结合二者的优点,制备出高强度的沉积体。激光可以通过三种不同的方法与冷喷涂工艺复合,其一是采用激光前处理基体来增加基体的表面粗糙度,增强沉积体与基体的结合强度;其二是激光原位辅助冷喷涂,增强沉积体与基体的结合强度以及沉积体的内聚强度,其三是激光对冷喷涂沉积体进行后处理,增强沉积体的耐蚀性和摩擦磨损性能等。采用激光对钛合金基体预热(基体温度:120 °C和200℃),以及激光原位辅助冷喷涂复合技术制备钛合金沉积体。钛合金沉积体与基体的结合强度如图5所示,经过激光预热基体,以及激光原位辅助冷喷涂技术,可以显著提高沉积体与基体的结合强度,这是激光的热效应促进基体和颗粒的热软化,增强了沉积体和基体的结合。

图5 激光对冷喷涂钛合金沉积体与基体结合强度的影响

冷喷涂沉积体内部结合界面存在一定程度的孔隙,降低了沉积体组织的致密性。对沉积体进行后热处理是一个常用的技术,可以消除微小的孔隙或者孔洞,降低或消除残余应力,增强沉积体界面结合,提高冷喷涂沉积体的塑性。冷喷涂复合热处理技术还可以制备多孔的功能材料。

热轧和热等静压加工工艺可以通过消除金属材料内部孔洞,细化和均匀化内部晶粒结构来消除材料内部缺陷,提高其力学性能。热等静压还可以优化固溶体相的分布从而提高金属材料的高温力学性能。为了提高冷喷涂沉积体的致密度和内聚强度,及沉积体和基体界面的冶金结合,对冷喷涂沉积体进行热轧处理或者热等静压处理,消除冷喷涂沉积体结合界面以及沉积体与基体结合界面的孔洞,促进界面结合,提高沉积体的力学性能。

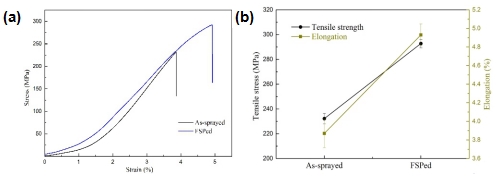

搅拌摩擦加工过程中,在搅拌针的高速搅拌作用下,晶粒发生剧烈的塑性变形,促使强化相均匀化和晶粒细化,冷喷涂沉积体的组织趋于均一化,因此提高了冷喷涂沉积体的塑性。搅拌摩擦加工前后AA2024/Al2O3冷喷涂金属复合材料沉积体的力学性能如图6所示,经过搅拌摩擦加工,沉积体的塑性得到明显提高。

图6 搅拌摩擦加工前后AA2024/Al2O3冷喷涂沉积体力学性能

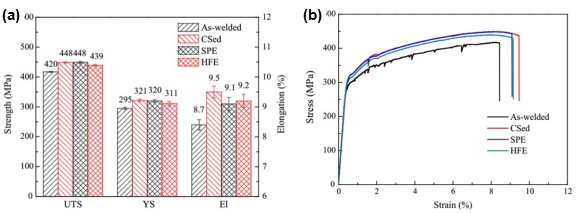

采用冷喷涂制备中间过渡层,复合搅拌摩擦焊技术来连接异质有色金属,可以有效的防止金属间化合物的生成,提高接头的塑性。另外,采用冷喷涂工艺对搅拌摩擦焊接头表面弧纹凹陷区域进行修复,可以恢复接头的完整性,强化接头力学性能的同时提升接头防护功能。Al-Al2O3复合材料冷喷涂沉积体完全覆盖在铝合金搅拌摩擦焊接头上,改善了接头力学性能。搅拌摩擦焊接头的伸长率和伸长率如图7所示,与焊态相比,搅拌摩擦焊接头经过冷喷涂修正凹陷区域后,其强度和伸长率明显提升。

图7 冷喷涂前后铝合金搅拌摩擦焊接头力学性能

钎焊是通过钎料熔化润湿母材,填充焊缝而实现连接的。钎焊接头的结合界面上生成金属间化合物,且存在孔洞和裂纹等缺陷,降低了接头的强度。采用冷喷涂辅助钎焊,用冷喷涂涂层做钎料层,钎料在母材上可以均匀铺展,并且有效防止钎料和母材氧化,从而改善钎焊接头组织,提高其力学性能。

冷喷涂复合传统的普通加工制造技术和热加工技术,提升冷喷涂沉积体的致密度及塑性;复合搅拌摩擦焊和钎焊等加工工艺,提高了有色金属接头的强度。复合技术潜在的应用范围将涉及航空、航天等更广泛的领域。与国外相比,我国仍需要开展更广泛、更深入的研究,为我国成为制造强国奠定一定理论基础。

冷喷涂制备块材及复杂零部件以及复合其他加工制造技术尚存在一些关键问题亟待解决:(1)在冷喷涂和机械加工复合时,如何通过计算机编程控制喷枪移动轨迹来制造复杂零部件,并根据零部件的尺寸大小及厚度反馈调节喷涂工艺参数,以及冷喷涂工艺与多种机械加工工序的协调仍是需要解决的问题,在增材制造及零部件修复等领域仍然有较长的路要走;(2)冷喷涂沉积体的塑性较差,通过复合喷丸、激光、热处理及搅拌摩擦加工等工艺,其强塑性与母材相比仍然比较低,良好的强塑性仍旧是需要解决的难题;(3)冷喷涂与焊接技术的复合,旨在提高同质、异质金属的接头强度,改善接头软化问题,仍是今后研究工作的重点,(4)冷喷涂向其他加工领域的扩展,例如冷喷涂涂层的压应力特性可以提高基体的疲劳寿命;冷喷涂还可用于干法刻蚀,即采用冷喷涂进行喷粉加工基体(减法制造),来代替传统的喷粉微加工技术,例如基体微型通孔的加工,也是一个重要的研究方向。

原文出处:

李文亚, 曹聪聪, 杨夏炜, 徐雅欣

《材料工程》2019, 47 (11): 53-63.

DOI: 10.11868/j.issn.1001-4381.2019.000262