研究背景

LiCoO2正极薄膜是全固态薄膜锂电池的关键组成,空气环境下化学性能稳定且具有优异的电化学性能:理论放电容量可达69 μAh/(cm2-μm),自放电率小于1%/月,经过2000~4000次循环后容量保持率接近80%。自“锂电池之父”Goodenough于1980年首次设计LiCoO2并用作锂电池正极材料以来,一直沿用至今,目前是商品化最成功的正极材料之一。但是,室温下制备的LiCoO2薄膜通常处于非晶结构,为了获得理想晶体结构或者改善薄膜应力状态,通常需要退火处理,退火过程不可避免地对LiCoO2薄膜表面形貌及其力学性能产生影响。

结果展示

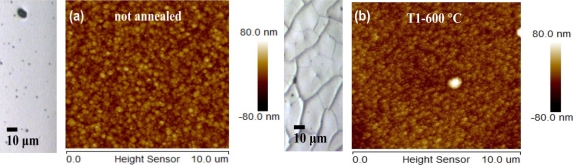

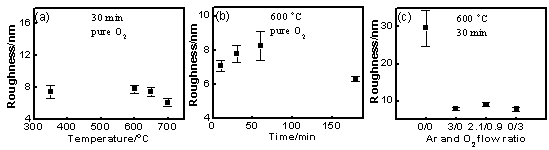

磁控溅射方法制备的LiCoO2薄膜经过退火后,表面出现裂纹。如图1所示,未退火LiCoO2薄膜表面光滑无裂纹,而退火后LiCoO2薄膜表面出现网状裂纹。裂纹产生是由热应力导致的,热应力来源于薄膜与基底的热膨胀系数差异。且由图2证实退火气氛对LiCoO2薄膜表面粗糙度影响最明显。图2(a)表示退火温度引起的粗糙度最大偏差等于1.65 nm,图2(b)表示保温时间引入的最大粗糙度偏差接近1.60 nm,特别地,图2(c)中未通入任何保护气氛的退火样品,表面遭到严重破坏,粗糙度等于最大值(29.58±4.87) nm。

图1 不同条件处理的LiCoO2薄膜表面形貌:(a)未退火;(b)退火(左侧:SZX7光学显微镜;右侧:AFM)

图2 不同退火条件处理的LiCoO2薄膜表面粗糙度:(a)退火温度区间350~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2=0/0, 3/0, 2.1/0.9, 0/3

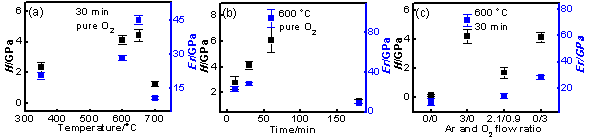

退火后LiCoO2薄膜H、Er增大一个数量级,表明薄膜抵抗形变能力变强,薄膜结构更稳定。如图3所示,处于中间退火温度650 ℃和中间保温时间60 min的样品具有最佳H、Er,其数值分别等于(H=4.47±0.41 GPa、Er=45.09±1.97 GPa)和(H=6.13±0.97 GPa、Er=94.62±9.07 GPa)。这是因为晶体薄膜比非晶薄膜具有更明显的堆积效应(pile up effect),或者根据薄膜应力理论解释为高温退火可形成较大热应力,而过大应力状态会减小H和Er数值。

图3 LiCoO2薄膜H(左,黑点)及Er(右,蓝点)的变化:(a)退火温度区间350 ~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2=0/0, 3/0, 2.1/0.9, 0/3

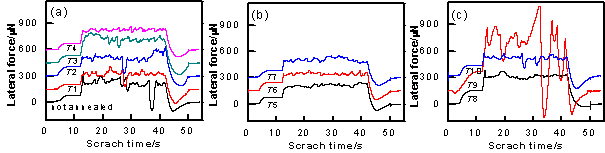

此外,退火后薄膜应力的变化间接影响薄膜与基底的界面附着力,图4划痕实验结果表明:未退火LiCoO2薄膜附着力差,1000 μN法向载荷能造成薄膜部分脱落。而不同退火温度和保温时间处理的LiCoO2薄膜,在相同法向载荷下,水平力一致200 μN,薄膜未发生明显脱落。但是,样品T7(700 ℃)和T9(Ar/O2=0/0)水平载荷发生剧烈波动,表明该条件处理的LiCoO2薄膜与Si基底结合能力最差。

图4 1000 μN载荷下LiCoO2 薄膜的划痕曲线(a)退火温度区间350 ~700 ℃;(b)保温时间区间0~180 min;(c)不同退火气氛Ar/O2=0/0, 3/0, 2.1/0.9, 0/3

综上所述,LiCoO2薄膜力学性能是电池设计时需要考虑的重要参数,根据上述测试结果确认LiCoO2薄膜最优退火工艺为:纯O2气氛下,退火温度600 ℃并保温60 min。经过后期验证,以上退火工艺所得LiCoO2薄膜能够在弯曲状态下实现良好的电化学性能。

中国航发北京航空材料研究院透明件研究所

中国航发北京航空材料研究院透明件研究所是我国唯一专业从事航空座舱透明材料应用研究、透明件研制与小批量生产的专业化基地以及航空系统透明材料的权威评价单位。主要研究方向包括高性能飞机座舱透明材料应用技术、先进座舱透明件成形与制造技术、隐身镀膜技术、边缘连接技术以及特种功能薄膜制备技术等。